-

咨询热线:

155 3823 7222

复混肥生产线

首页 ——> 生产线方案

复混肥生产线

- 所属分类: 复混肥生产线

- 生产能力: 视有机肥设备工艺而定

- 产线配置: 整套生产线设备供应,如需咨询 请拨打下方客服电话咨询:

- 技术支持: 从前期的咨询了解、方案设计,到产线施工实时跟进,全程技术指导

- 产线简介: 我们拥有完整的复混肥生产线经验,我们不仅仅专注于生产过程中每一个流程环节,而且总能把握整个生产线上的每个流程细节并且顺利实现环环相扣。我们依据客户的实际需求从而提供订制的生产线解决方案。复混肥生产线对各种复混肥原料的造粒具有广泛的适应性。

联系我们产品详情

复混肥生产线是按照不同比例的单一肥料进行混合配料,并通过化学反应合成含有氮,磷,钾两种或两种以上的元素的复混肥料,其养分含量均匀,颗粒大小一致。

复混肥料具有造粒均匀、色泽光亮、质量稳定、和易溶解被作物吸收等特点,特别是作种肥对种子相对安全。

适宜各类土壤和小麦、玉米、瓜果、花生、蔬菜、豆类、花卉、果树等多种农作物。

适用于基肥、种肥、追肥、种肥、冲施。

复混肥生产原材料有尿素,氯化铵,硫酸铵,液氨,磷酸一铵,磷酸二铵,氯化钾,硫酸钾,包括一些粘土之类的填充料。另根据土壤需要添加各种有机质物料 :

1, 动物粪便:鸡粪、猪粪、羊粪、牛粪、马粪、兔粪等

2, 工业废料:葡萄、醋渣、木薯渣、糖渣、沼气废弃物、毛皮渣等。

3, 农业废弃物:农作物稻草、豆粉、棉籽粉等。

4, 生活垃圾:厨房垃圾

5, 污泥:城市污泥、河流污泥、过滤泥等。

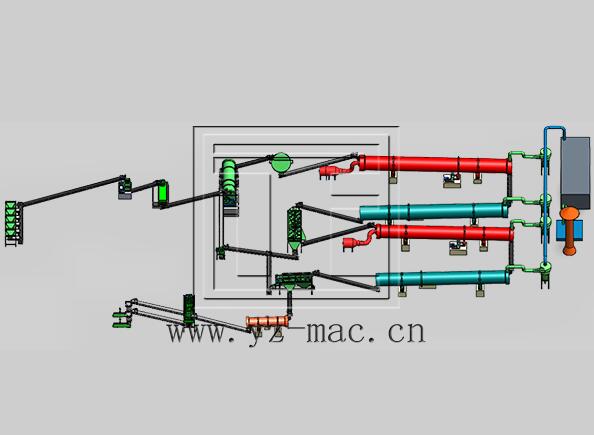

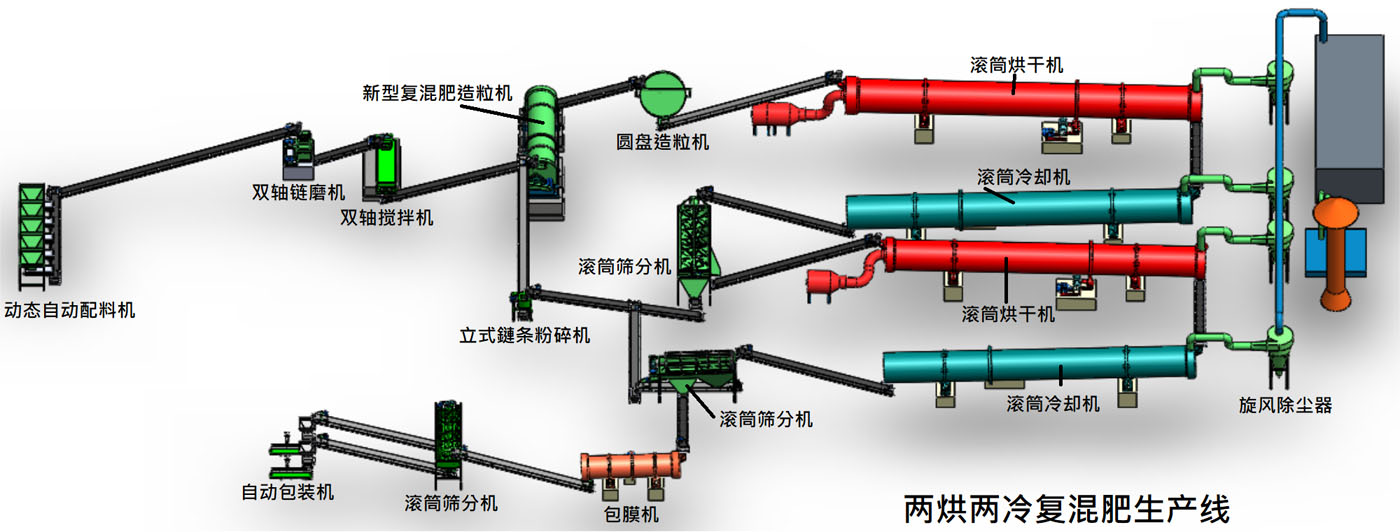

生产线流程图 :

复混肥生产线配有动态配料机、双轴搅拌机、复混肥造粒机、立式链条粉碎机、滚筒干燥冷却机、滚筒筛分机、包膜机、除尘器、自动包装机和其他辅助设备。

优势:

作为专业的肥料生产线设备制造商,我们为客户提供1万吨/年~ 20万吨/年等不同产能需求的生产线。

1. 采用转鼓造粒机,造粒率高达70%。

2. 关键部件采用耐磨、耐腐蚀材料。

3. 转鼓造粒机采用硅胶或不锈钢板内衬,材料不易粘在机器内壁上。

4. 运行稳定,维修方便,能耗低。

5. 采用带式输送机连接整条生产线,实现连续投产。

6. 采用两套除尘室处理尾气,环保。

7. 两次筛分工序,颗粒粒度均匀,质量合格。

8. 均匀混合、干燥、冷却、包膜等这些流程使成品质量佳。

工作原理:

复混肥生产线工艺流程 : 原物料配料→原料搅拌→制粒→干燥→冷却→成品筛选→回料颗粒破碎→包膜→成品包装→贮存,注意:此生产线仅供参考。

原料配料:

根据市场需求和当地土壤测定结果,按一定比例分配尿素、硝酸铵、氯化铵、硫铵、磷铵(磷酸一铵、磷酸二铵、重钙、普钙)、氯化钾(硫酸钾)等原料。通过皮带秤按一定比例将添加剂、微量元素等进行配料。按照配方配比,所有的原料配料后均匀地流由皮带输送至搅拌机,此过程称为预混料。

1.混合搅拌:

将配好的原料充分混合并搅拌均匀,为生产高品质的颗粒肥料奠定了基础。可采用卧式搅拌机或者盘式搅拌机进行均匀混合搅拌。

2.造粒:

将搅拌均匀粉碎好后的物料由带式输送机输送到复混肥造粒机, 随着滚筒的不断转动,物料形成一个沿一定的路径翻滚运动,在产生的挤压力作用下,物料团聚成小颗粒,并与周围的粉末附着在一起,逐步形成合格的球形颗粒。

3.颗粒烘干:

造粒后的物料需烘干后才能达到颗粒含水量的要求。当烘干机旋转时,其内部的扬料板不断地将成型颗粒扬起、抛下,使得物料与热风充分接触,以带走其中的水分,从而达到均匀烘干的目的。它采用独立的空气净化系统,集中排放废气,节能降耗。

4.颗粒冷却:

物料颗粒干燥后需送至冷却机冷却,冷却机由皮带输送机与烘干机连接,冷却可以清除粉尘,提高冷却效率和热能利用率,并进一步去除颗粒中的水分。

5.筛分:

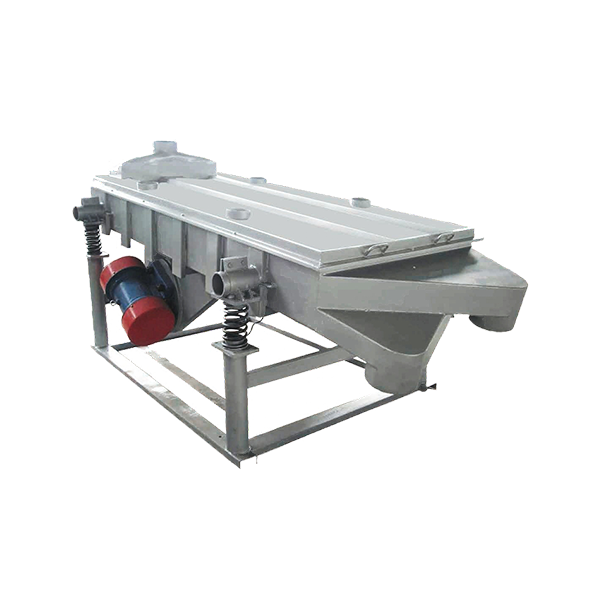

物料颗粒冷却后,所有的细粒和大粒度的颗粒都通过滚筒筛分机被筛选出来。被筛分出来的不合格品由皮带输送机运输至搅拌机再次与原料搅拌造粒,准成品将被输送至复混肥包膜机。

6.包膜:

主要用于在准成品颗粒表面涂上一层均匀的保护膜,有效提升颗粒的保存期限,使颗粒更光滑。

7.包装:

本工艺采用自动定量包装机。该机由自动称重包装机、输送系统、封口机等组成。也可根据客户要求配置料斗。可实现有机肥、复混肥等散装物料的定量包装。

在线订购

地址:荥阳市新310国道与荥密路交叉口西100米

地址:荥阳市新310国道与荥密路交叉口西100米 联系人:田经理

联系人:田经理 电话:155 3823 7222

电话:155 3823 7222 邮箱:ken@yz-mac.cn

邮箱:ken@yz-mac.cn